Movimentazione di elementi modulari in legno: impieghi delle resine

“Datemi una leva e vi solleverò il mondo” disse Archimede di Siracusa, “Dateci una resina e vi solleveremo il legno” è la risposta di Rothoblaas, che, in collaborazione con Marlegno, ha condotto una serie di test per valutare l'efficacia della resina epossidica XEPOX nella movimentazione di elementi modulari per costruzioni in legno.

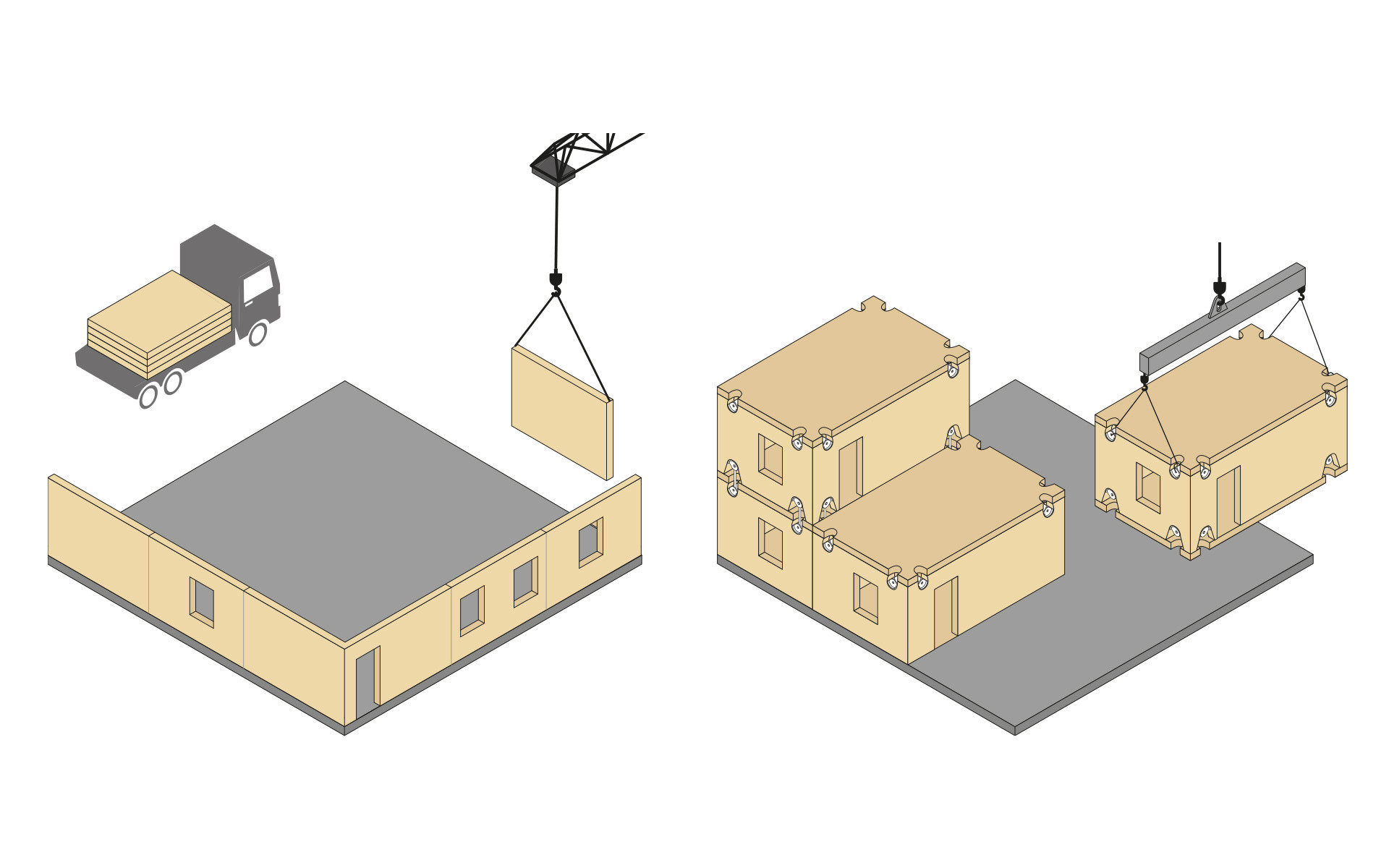

Marlegno, azienda italiana leader nel settore delle costruzioni in legno che opera con un approccio integrato di progettazione, produzione e costruzione, fornendo soluzioni personalizzate end-to-end, servizi post-vendita e di Facility Management; aveva la necessità di testare un particolare sistema per la movimentazione di moduli con l’obiettivo di realizzare nuovi Bioquartieri residenziali con sistema modulare, al fine di garantire che le soluzioni adottate fossero in grado di sostenere carichi elevati durante la movimentazione, anche quando installate su colonne in legno o telai con sezioni ridotte.

Questi elementi strutturali infatti richiedono soluzioni non convenzionali, dove la resina XEPOX, grazie alle sue proprietà adesive avanzate, può giocare un ruolo fondamentale.

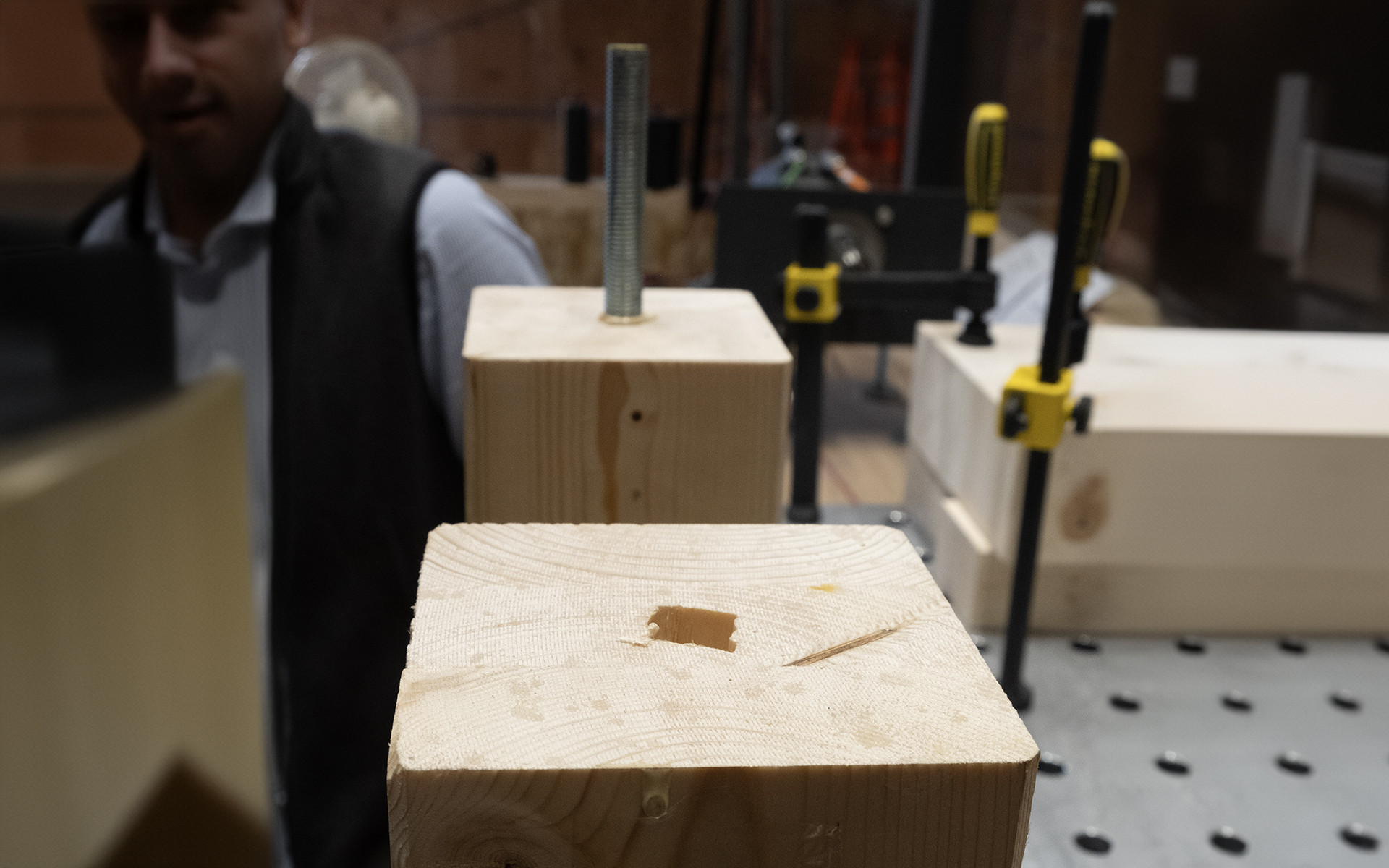

Il test è stato eseguito nel LAB MATERIALI della sede di Cortaccia di Rothoblaas utilizzando la macchina per prove di trazione fino a 50 kN installata nel test center, con l'obiettivo di verificare se la resina potesse non solo soddisfare, ma anche superare le aspettative in termini di resistenza e affidabilità.

Le sezioni di legno utilizzate nei test sono state di 10x12cm o 12x12cm, sottoposte a trazione tramite barre filettate metriche in acciaio 8.8, in fori predisposti negli elementi lignei riempiti di resina tramite cartucce XEPOX FLUID

Design for Assembly (DfA): servono soluzioni per la movimentazione

Il concetto di Design for Assembly (DfA) sta diventando sempre più centrale nel settore delle costruzioni: si concentra sulla progettazione di elementi che possano essere facilmente assemblati e disassemblati, facilitando così la logistica e il trasporto.

Questo approccio è particolarmente applicabile all’edilizia in legno, dove la leggerezza del materiale permette di velocizzare le fasi di cantiere.

Trasportare elementi come pareti o intere stanze in cantiere e all’interno del sito costruttivo però è una sfida a livello di carichi anche quando si tratta di legno.

Normalmente per moduli più grandi in CLT o GLULAM possono si utilizzano ganci di trasporto montati sul legno, ma quando le soluzioni per il sollevamento vanno installate su colonne o telai con sezioni più piccole, i sistemi tradizionali non sono sempre applicabili a causa delle distanze minime o della resistenza limitata.

Come si inserisce in questo obbiettivo la resina XEPOX? Grazie alle sue caratteristiche di adesione e resistenza meccanica, è adatta a questi scenari particolarmente esigenti, perché permette di aumentare la resistenza alla trazione di barre filettate che possono essere inserite anche nelle colonne in legno più piccole.

Il concetto di Design for Assembly (DfA) non è solo una tendenza, ma una necessità nell'industria delle costruzioni moderne, in particolare, nel settore delle costruzioni in legno.

Leggerezza, sostenibilità e facilità di montaggio, devono essere però sempre bilanciate con la capacità di garantire solidità e sicurezza, anche durante la movimentazione. Per questo, è necessario garantire alta resistenza, attraverso test dedicati.

Setup del Test

Il test ha previsto l'esecuzione di 18 prove di trazione, suddivise in sei diverse configurazioni, con tre ripetizioni per ciascuna tipologia. Il materiale utilizzato comprendeva pilastri in legno GL24h di diverse dimensioni e barre filettate in acciaio classe 8.8 inserite in fori di vari diametri per l'iniezione della resina.

Le tipologie di test erano così strutturate:

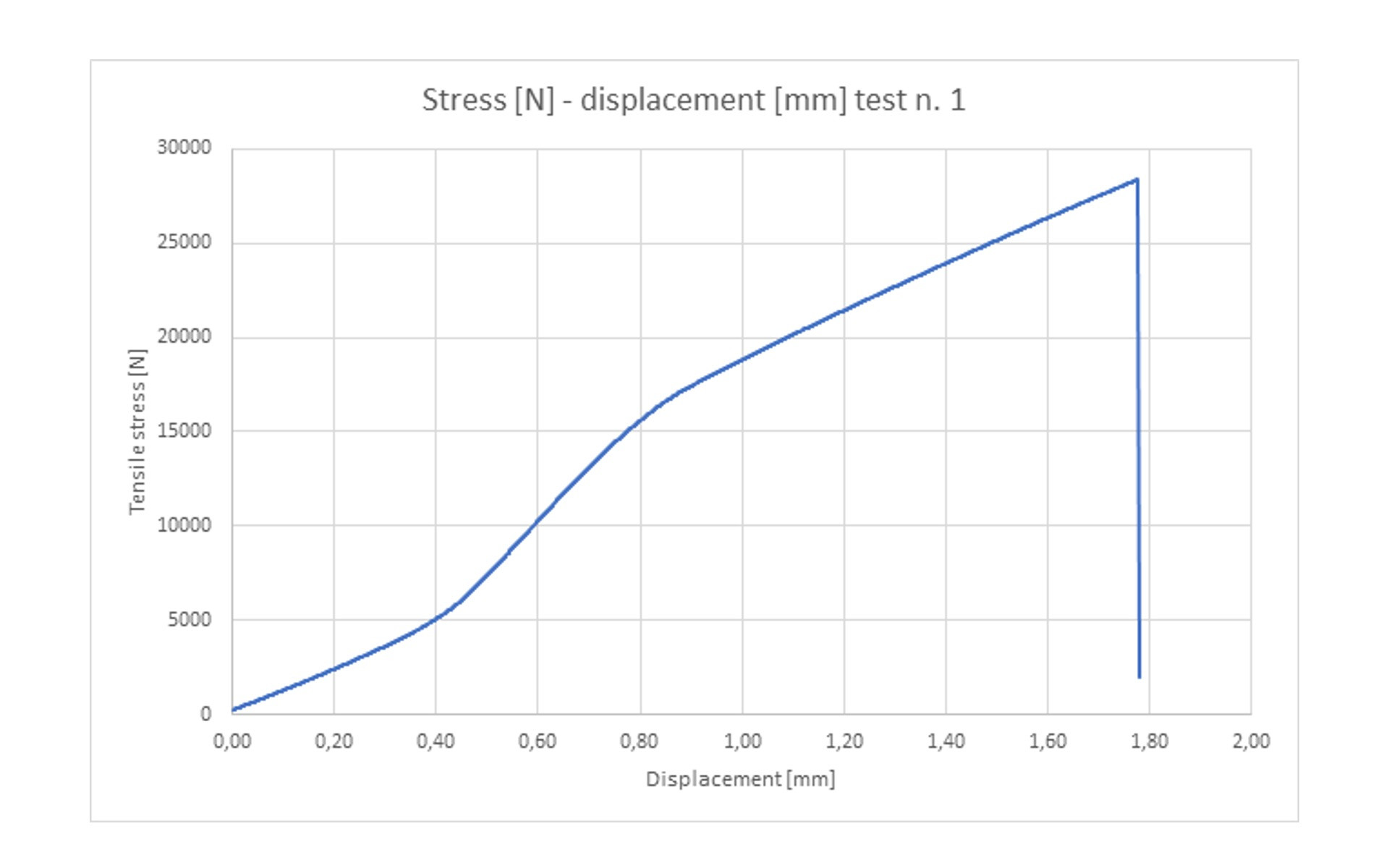

Test n. 1 (Campioni 100 A3-101 A2-102 A1):

Configurazione: M12x200 su pilastro GL24h 10x12 cm (abete).

Foro: 14 mm nel legno.

Resistenza prevista: 22,8 kN.

Specificità: Test terminato a 50 kN per valutare la sovra resistenza in condizioni ordinarie.

Questo test ha incluso prove di resistenza a “fatica” con cinque trazioni ripetute sullo stesso campione (A1 n. 102) per valutare la possibile creazione di crepe o fessure a seguito di sollevamenti ripetuti.

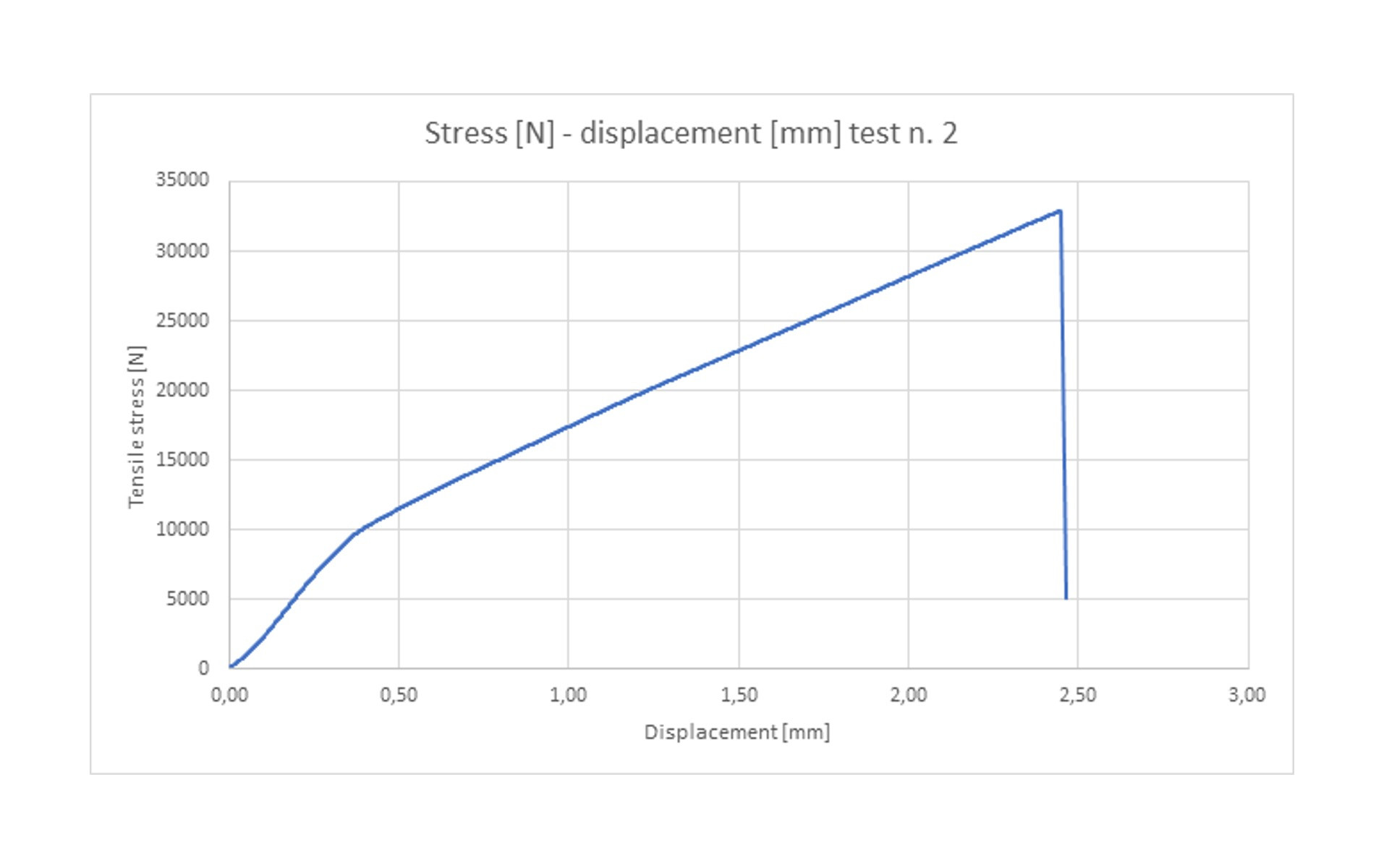

Test n. 2 (Campioni 200 B3-201 B2-202 B1):

Configurazione: M16x360 su pilastro GL24h 10x12 cm (abete).

Foro: 18 mm nel legno.

Resistenza prevista: 47,3 kN.

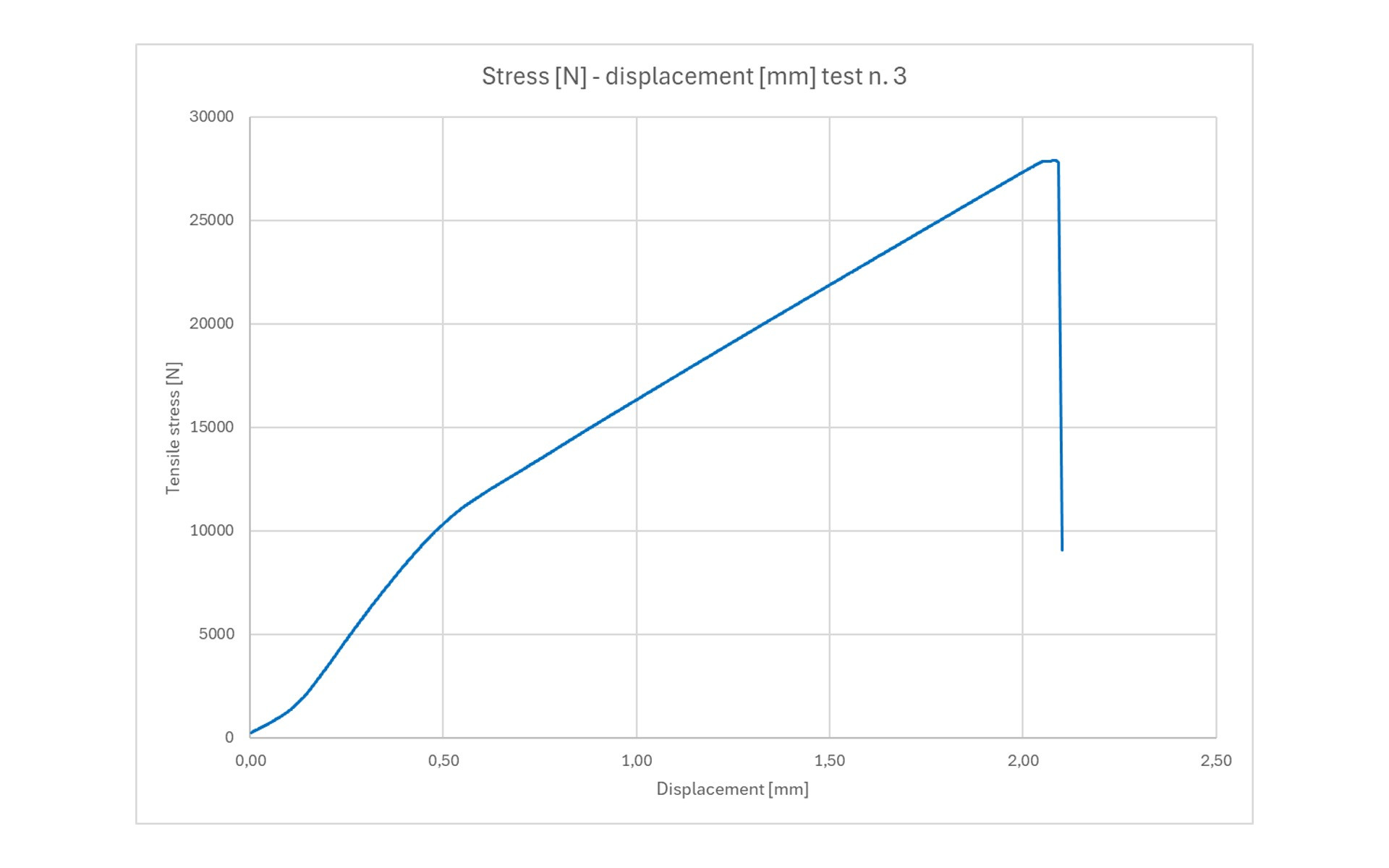

Test n. 3 (Campioni 300 C3-301 C2-302 C1):

Configurazione: M16x250 su pilastro GL24h 10x12 cm (abete).

Foro: 18 mm nel legno.

Resistenza prevista: 38,1 kN.

Specificità: Si è cercato di sfruttare al massimo la capacità del golfare femmina con portata massima di 4 tonnellate.

Test n. 4 (Campioni 400 D3-401 D2-402 D1):

Configurazione: M18x360 su pilastro GL24h 12x12 cm (abete).

Foro: 22 mm nel legno.

Resistenza prevista: 53 kN.

Specificità: Valutazione della resistenza vicina ai 50 kN, nonostante superasse la capacità massima di trazione della macchina.

Test n. 5 (Campioni 500 E3-501 E2-502 E1):

Configurazione: M20x250 su pilastro GL24h 12x12 cm (abete).

Foro: 24 mm nel legno.

Resistenza prevista: 47,6 kN.

Specificità: Possibile configurazione per il sollevamento finale.

Test n. 6 (Campioni 600 F3-601 F2-602 F1):

Configurazione: M16x80 su pilastro GL24h 12x12 cm (abete).

Foro: 24 mm nel legno.

Resistenza prevista: 10,4 kN.

Specificità: Campione portato a rottura in tutte e tre le prove per valutare e stimare la sovra resistenza.

Per ciascun test, la resina XEPOX è stata iniettata nei fori predisposti, seguendo le specifiche di installazione che includevano la pulizia dei fori, il controllo dell’umidità (inferiore al 18%), e la regolazione della temperatura ambientale tra 10 e 35 °C.

Una volta inserite le barre filettate, i provini sono stati lasciati indurire per almeno sette giorni prima di procedere con le prove di trazione.

Il setup ha previsto che due angolari TITAN V fossero posizionati ai due lati del provino, fissati alla base del macchinario con due profili a C in acciaio per impedirne il sollevamento.

Secondo norma la durata del test deve essere di 300s +-120s, ovvero un minimo di 3 minuti per test. La velocità del test, di conseguenza, è stata settata a 1,5mm/minuto di spostamento, circa 200 secondi per test.

Risultati del Test

I risultati dei test sono stati decisamente positivi, con la resina XEPOX che ha mostrato prestazioni superiori alle attese. In particolare:

Test n. 1: La resistenza massima è stata di 26,5 kN, rispetto a una resistenza prevista di 10,4 kN, con uno spostamento massimo di 1,78 mm.

Il fattore di sovra-resistenza rispetto medio è stato di 2,54, ovvero le barre progettate per resistere a 10,4 kN sono arrivate a valori di rottura medi di 29 kN, per i tre test. Guardando ai valori caratteristici, considerando cioè solo il 5° percentile, si è osservato un valore di resistenza caratteristica di 20,2 kN con fattore di sovra-resistenza pari a 1,95.

Questi risultati dimostrano che la resina XEPOX è in grado di superare le sollecitazioni previste, offrendo una soluzione robusta e affidabile per la movimentazione di moduli in legno. La rottura nell'elemento in legno, piuttosto che nella resina, conferma l’efficacia del sistema.

Cos’altro si può spostare con le resine: Il tempio di Abu Simbel

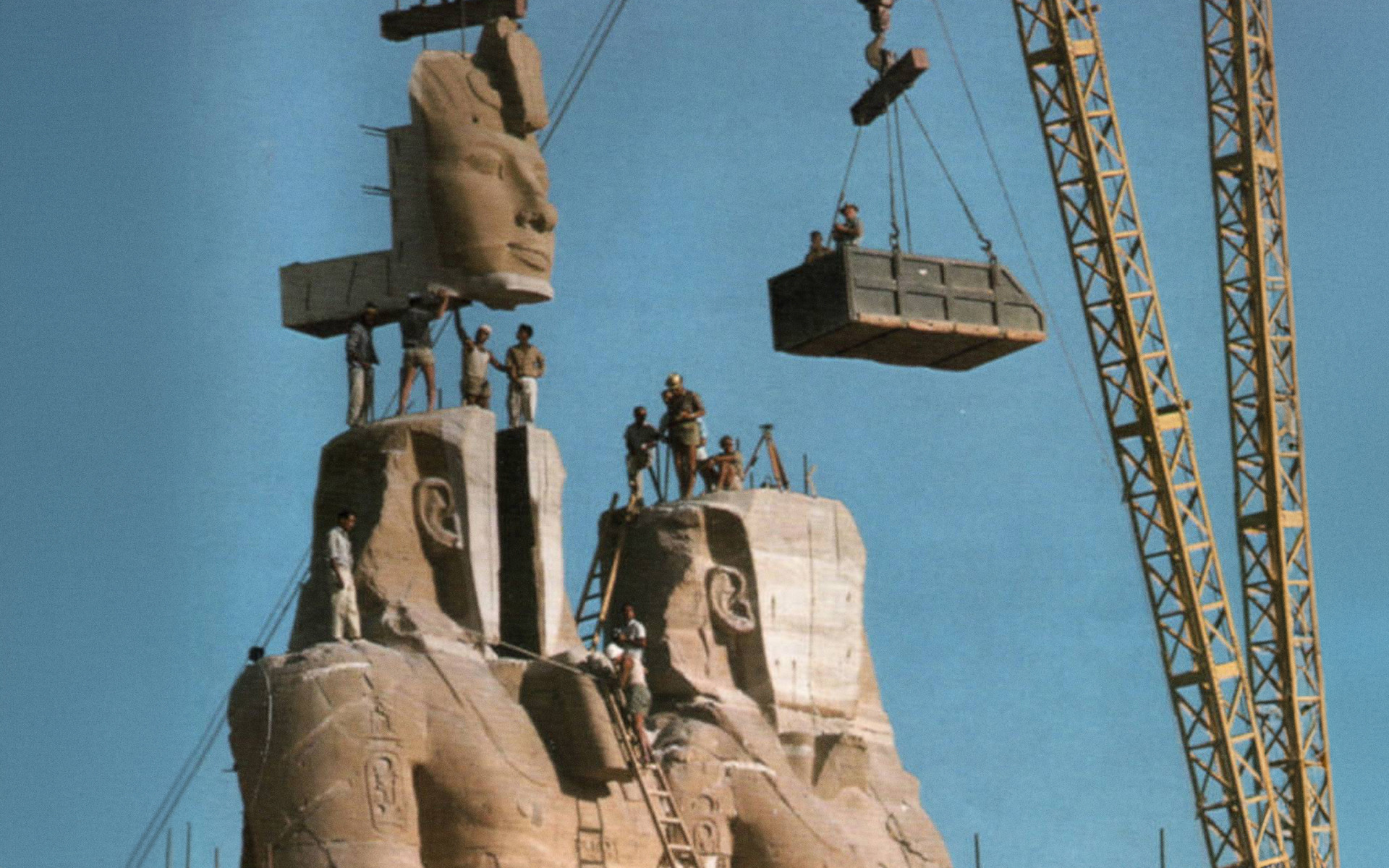

Uno degli esempi più significativi dell'utilizzo di resine in contesti complessi è rappresentato dal trasferimento del tempio di Abu Simbel in Egitto negli anni '60.

Durante la costruzione della diga di Assuan, si rese necessario spostare l'intero complesso templare per salvarlo dalle acque del Nilo.

Il progetto, estremamente delicato e complesso, prevedeva lo smontaggio e la ricostruzione del tempio, pietra per pietra.

La stabilità e la resistenza delle resine epossidiche permisero di movimentare in modo sicuro i blocchi di pietra tramite barre in acciaio fissate sull’estradosso dei blocchi, garantendo che il tempio potesse essere ricostruito esattamente come era originariamente.

Fu un’impresa senza precedenti, che non solo preservò un monumento di inestimabile valore storico e culturale, ma dimostrò anche l'importanza delle resine epossidiche in applicazioni di ingegneria.

Per ulteriori dettagli su questo straordinario progetto, è possibile visitare questa pagina.

Perché usare XEPOX

La resina epossidica XEPOX si distingue per una serie di proprietà che la rendono ideale per applicazioni complesse, come il trasporto di moduli in legno:

eccellente capacità di adesione, che consente di creare legami estremamente resistenti tra legno e acciaio. Questa resina è formulata per penetrare profondamente nei materiali, garantendo un'adesione duratura e resistente alle sollecitazioni meccaniche.

XEPOX è disponibile in diverse densità per le varie tipologie di applicazione e profondità di penetrazione, tra cui la XEPOX FLUID, che è particolarmente adatta per l'iniezione nei

fori di ancoraggio.

Oltre a XEPOX, Rothoblaas offre una gamma di prodotti, come RAPTOR, DISC e WASP, che completano l'offerta per il settore delle costruzioni in legno.

La combinazione di queste tecnologie all'avanguardia con l'esperienza e la competenza di partner come Marlegno assicura che i progetti più ambiziosi a venire possano essere realizzati con successo, garantendo sempre i massimi standard di qualità e sicurezza.

Leggi tutto su XEPOX qui, e per le altre soluzioni di trasporto e sollevamento, questa è la pagina che stavi cercando.

Riproduzione riservata

Dettagli tecnici

- Aziende:

- MARLEGNO

- Paese:

- Any

- Prodotti:

- XEPOX F - FLUID