Magazzino autoportante automatico in legno

Una sfida ingegneristica

Grazie alle nuove tecnologie, soprattutto all’X-LAM, l’edilizia in legno sta superando limiti finora invalicabili, con edifici di decine di piani. Ma la corsa verso il cielo non è l’unica sfida per i progettisti. I magazzini autoportanti sono opere di ingegneria avanzata, nelle quali le scaffalature fanno parte della struttura portante dell'edificio insieme agli elementi di copertura e alle tamponature. Gli scaffali devono dunque sopportare i pesi derivanti dalle merci stoccate, oltre a quelli dei vari elementi della costruzione, insieme alle sollecitazioni dei mezzi di movimentazione e degli agenti esterni. Solitamente, inoltre, la scelta di costruire un magazzino autoportante si accompagna all’installazione di sistemi di automazione per la movimentazione dei pallets, che permettono di gestire e ottimizzare i processi logistici.

Proprio a causa di tutte queste sollecitazioni, in genere viene scelto l’acciaio come materiale strutturale. Il nuovo magazzino di cui parliamo in questo articolo, invece, non lontano dal confine tra Austria e Italia, è stato realizzato in legno, facendone il primo magazzino automatico autoportante completamente in legno edificato in Italia e uno dei pochissimi esemplari costruiti finora al mondo.

Il committente

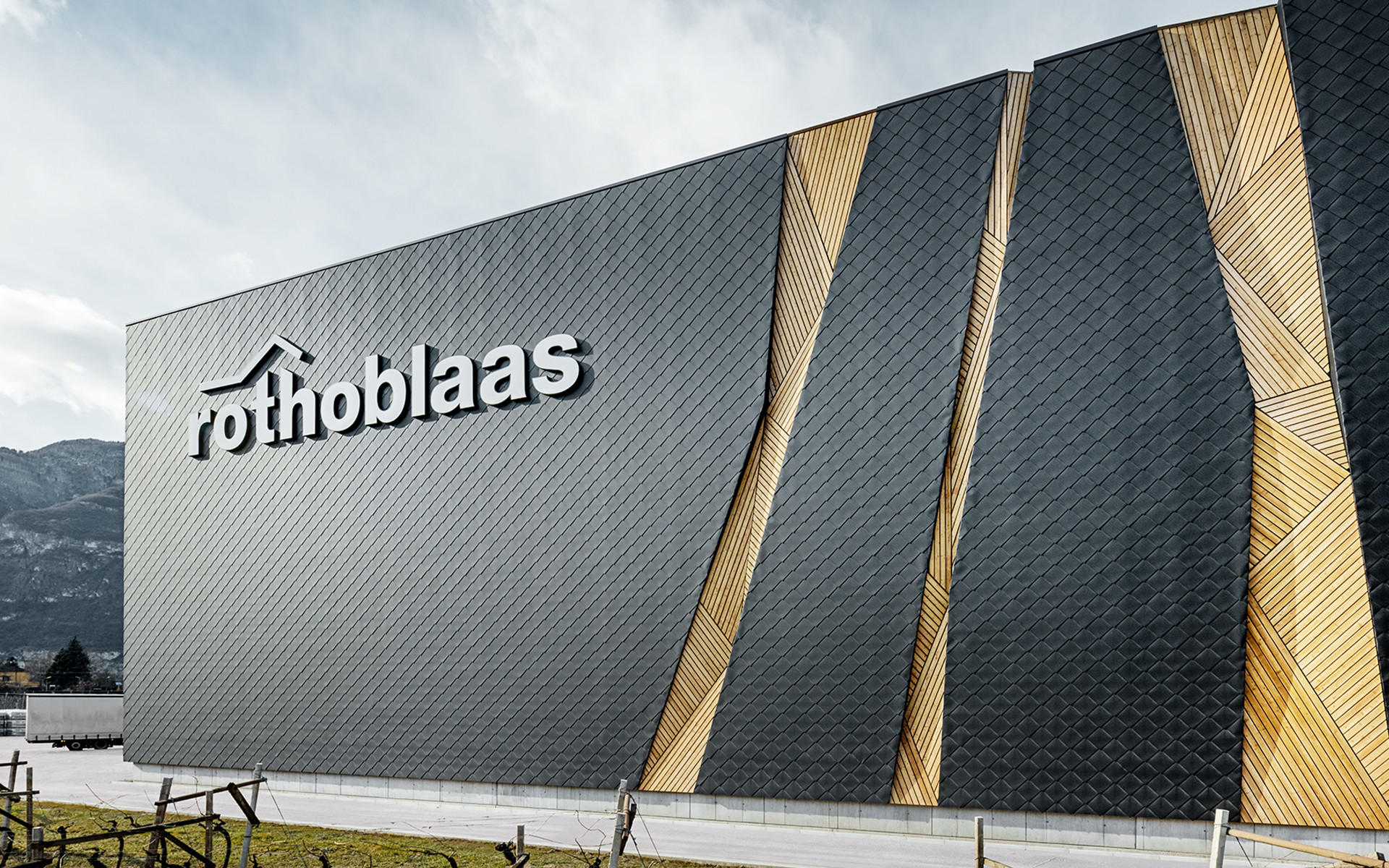

L’ampliamento della sede centrale Rothoblaas e la costruzione del nuovo magazzino automatico autoportante permettono ora di avere a disposizione un deposito efficiente per il rifornimento tempestivo dei magazzini esistenti e di quelli previsti a breve termine. L’operazione dimostra come il legno sia ormai un materiale che permette di realizzare qualsiasi tipo di costruzione, con grandi vantaggi per l’ambiente e anche per il benessere e la salute di chi in quell’edificio trascorre molte ore al giorno.

La concezione architettonica

Lo stile del nuovo magazzino e della nuova ala della sede centrale conferma scelte fatte in passato dall’azienda, in particolare l’uso di ampie vetrate e un’importante presenza del legno, utilizzato sia per le strutture che per le pavimentazioni e i rivestimenti. Alcune esigenze legate alla sicurezza antincendio hanno però imposto soluzioni differenti per il magazzino automatico che, per questo motivo è quasi interamente rivestito in alluminio, con finiture tridimensionali in listelli di larice, a richiamo delle strutture interne in legno.

La concezione strutturale

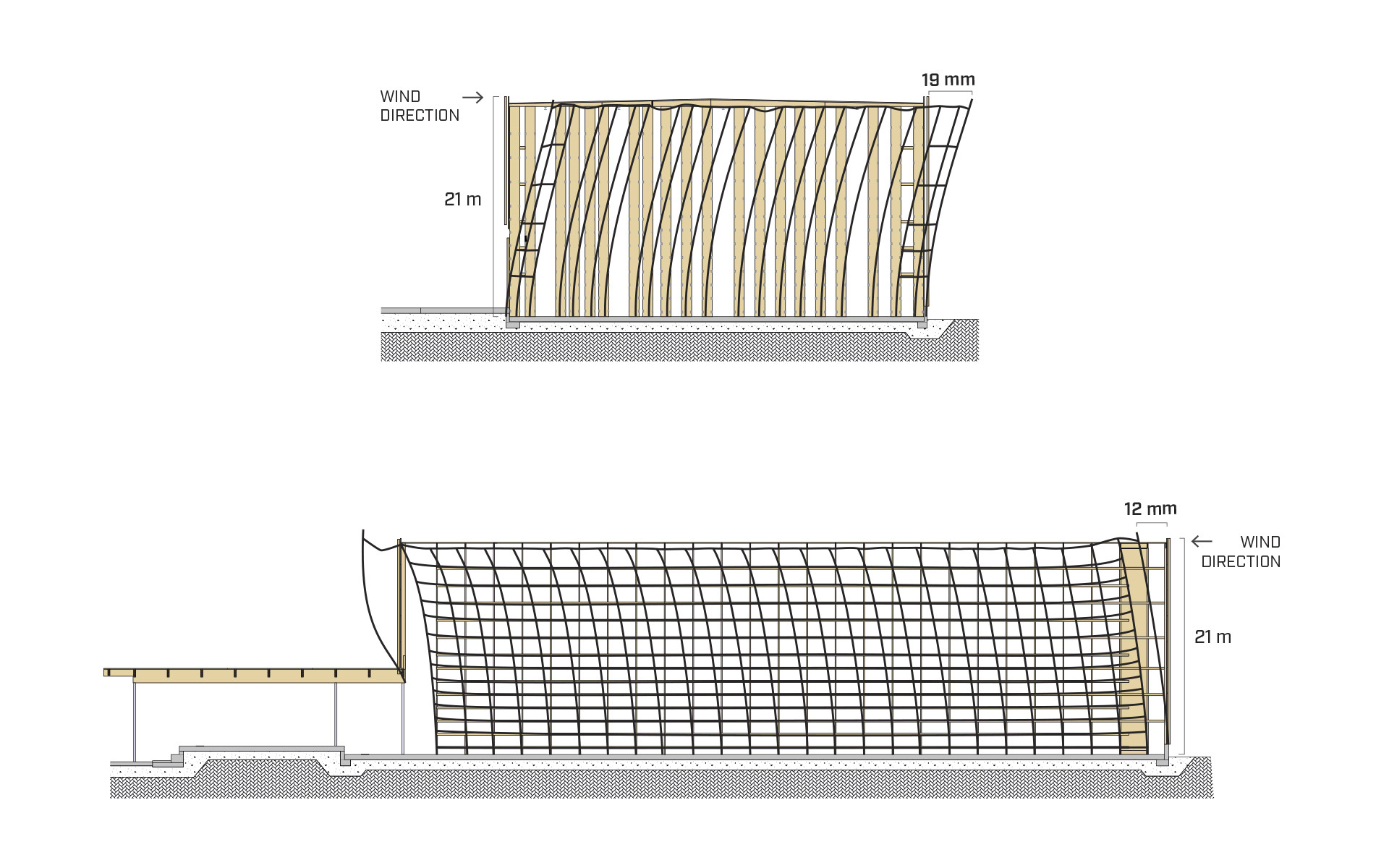

La particolarità di un magazzino autoportante sta nel fatto che gli scaffali, che scaricano a terra i pesi delle merci stoccate, fungono anche da struttura portante per il magazzino stesso. La sfida principale per una struttura di questo tipo è rappresentata dalla resistenza alle azioni orizzontali (in particolare sisma e vento).

Per questo, il nuovo magazzino Rothoblaas è stato dotato di due sistemi di controvento indipendenti nelle due direzioni. Per la direzione nord-sud (lato lungo) sono state utilizzate dodici torri di controvento costituite da una sezione scatolare in LVL e legno lamellare di dimensioni 1 x 2,5 metri. Le torri sono incastrate nella fondazione per mezzo di piastre preinserite nel getto e tutte le scaffalature sono collegate alle torri di controvento per scaricare su di esse le forze sismiche. In direzione est-ovest il sistema di controvento è invece costituito dalle scaffalature stesse, con i cinquecento pilastri ancorati alla base e collegati tra loro solamente in copertura. Quest'ultima è costituita da un'orditura di travi in legno lamellare e da una pannellatura in X-LAM, che va a realizzare un diaframma rigido.

La criticità principale di queste strutture è costituita dalla deformabilità nei confronti delle azioni del vento, che deve essere ridotta, in maniera da consentire sempre l'operatività delle macchine.

Il progetto prevede dunque uno spostamento in sommità (a un’altezza di 20 metri) di soli 19 millimetri in direzione est-ovest e 12 millimetri in direzione nord-sud.

Per la realizzazione del progetto sono stati ovviamente usati tutti i prodotti Rothoblaas, ma alcuni hanno avuto un uso particolarmente innovativo, in particolare le viti LBS al posto dei chiodi e i connettori tutti filetto (VGZ e VGS), per un fissaggio straordinariamente resistente.

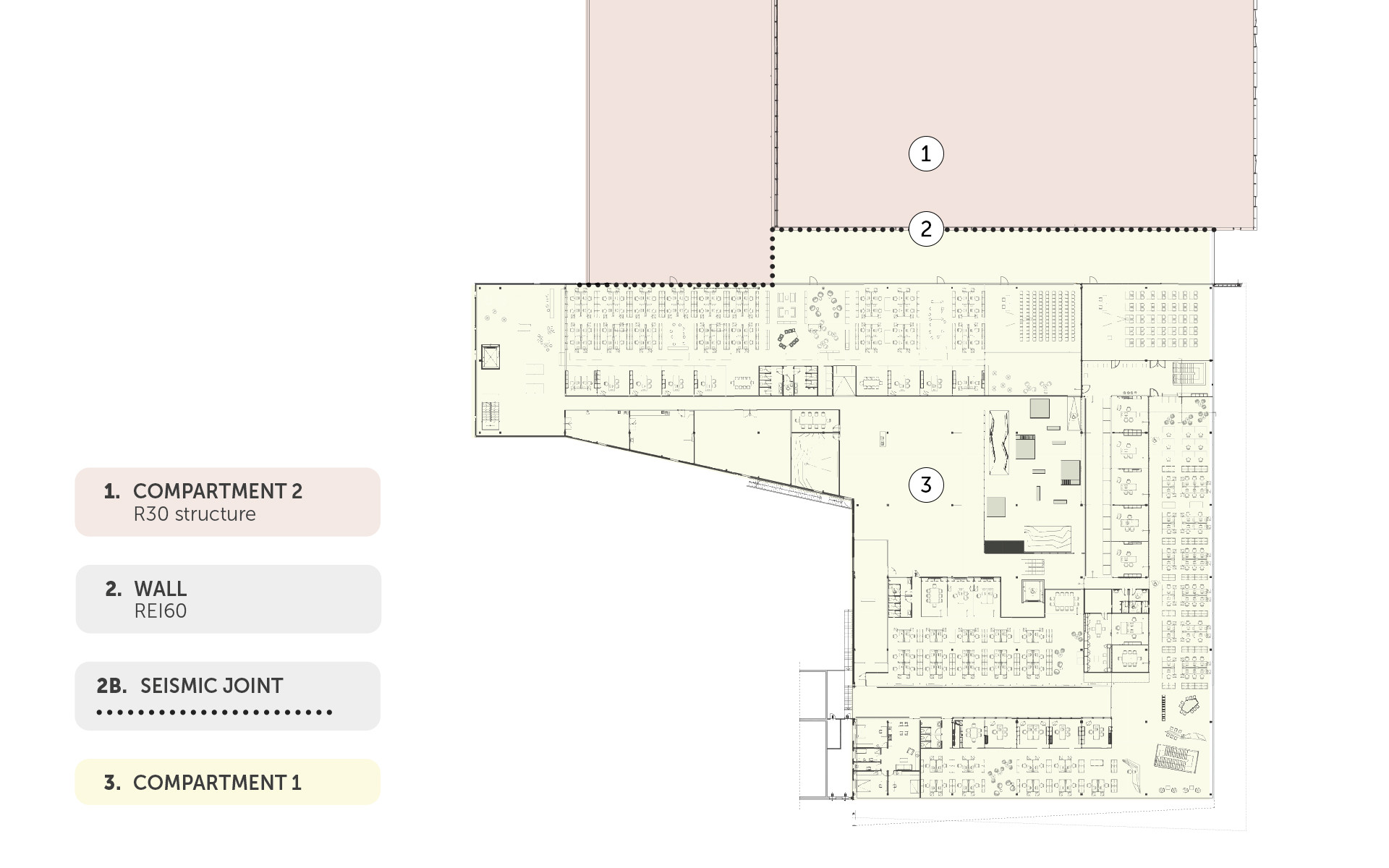

La sicurezza sismica

Il magazzino si colloca in territorio alpino, in una zona classificata a bassa pericolosità sismica. Tuttavia, vista l’altezza della costruzione e il sistema costruttivo di tipo isostatico, la progettazione per forze orizzontali (sisma e vento) si è rivelata particolarmente impegnativa. Si è optato quindi per una progettazione di tipo non dissipativo, con fattore di struttura pari a 1,5 secondo EN1998-1.

Trattandosi poi di una costruzione in aderenza all’edificio esistente, si è reso necessario realizzare un giunto sismico per disaccoppiare il comportamento dinamico tra vecchie e nuove strutture.

Il sito di costruzione

Il magazzino autoportante, adiacente al quartier generale, è situato in provincia di Bolzano, nel comune di Cortaccia sulla strada del vino. Il sito di costruzione si trova nell’antico alveo del fiume Adige, poi bonificato grazie ai lavori iniziati alla fine del XVIII secolo da Maria Teresa d’Austria per ricavare terreni ad uso agricolo. Questo aspetto ha avuto importanti influenze sul progetto strutturale del sistema di fondazione, costringendo ad optare per una fondazione a platea, appoggiata su pali trivellati a elica continua, con un diametro di 40 centimetri e una lunghezza di 27 metri. I trecento pali realizzati sono le radici della soprastante foresta, costituita da cinquecento pilastri in legno lamellare, che supportano le scaffalature e il magazzino stesso.

Sicurezza per i lavori in quota e produzione di energia elettrica

Sulla copertura del magazzino automatico sono stati installati 465 pannelli fotovoltaici che rendono la struttura quasi completamente autonoma dal punto di vista energetico. L’accesso al tetto è garantito da una scala esterna dotata di linea verticale, mentre per la manutenzione dell’impianto è stata installata una linea vita su pali.

Anche gli impianti automatici del magazzino (trasloelevatori) sono dotati di linee vita verticali per permetterne la manutenzione

La sicurezza al fuoco

Una delle principali sfide nella progettazione del magazzino autoportante è stata la sicurezza al fuoco delle strutture: sono state valutate varie soluzioni, tra cui l’utilizzo di un sistema automatico di estinzione a pioggia di tipo sprinkler, scartato per l’impossibilità di avere una sufficiente portata idrica.

La soluzione finale adottata verte quindi su un requisito di resistenza al fuoco R30 per tutte le strutture del magazzino, relativamente semplice da ottenere con strutture in legno ben progettate. Il requisito R30 ha inoltre spostato il progetto delle connessioni su soluzioni senza piastre a vista, utilizzando materiali a base legno innovativi al posto di piastre in acciaio. Laddove questo si è rivelato inattuabile, sono state adottate soluzioni con vernici intumescenti a protezione dell’acciaio.

L’ampliamento

L’attuale quartier generale, realizzato in diverse fasi, ha una superficie di 6.000 m2 ed un volume di 83.000 m3, suddivisi tra uffici, magazzino e zone ricreative.

L’attuale ampliamento consiste in tre volumi distinti:

Un volume principale, a destinazione magazzino automatico, di 75 x 40 m, con un’altezza di 21 m;

Un volume secondario, che ospita l’entrata delle merci;

Un volume accessorio, che mette in comunicazione il nuovo con l’ex magazzino.

In totale, quindi, l’ampliamento si espande su un’area coperta di circa 4.800 m2 con un volume di circa 80.000 m3.

L’operazione di ampiamento si è conclusa quando l’ex magazzino è stato trasformato in open space per ottanta nuovi collaboratori.

Un magazzino su misura

Il magazzino automatico è stato progettato e intorno alle specifiche esigenze dell’azienda, in relazione ai materiali stoccati e ai relativi pesi e ingombri. Rothoblaas produce diverse linee di prodotti molto eterogenee tra loro: ad esempio, materiali come membrane e nastri occupano molto volume, ma con un peso ridotto, mentre i bancali di viti o piastre sono più piccoli, ma molto più pesanti.

Per questo motivo il magazzino è stato suddiviso in quattro zone, ciascuna delle quali ospiterà pallets con volumi e pesi differenti, andando a posizionare i più piccoli e pesanti in basso, mentre i più ingombranti e leggeri troveranno spazio nelle posizioni più in alto. Grazie a questo approccio, sarà possibile ridurre gli effetti delle azioni sismiche sull’intera struttura.

Un po’ di numeri

3.000 m3

Legno proveniente da una gestione forestale sostenibile (PEFC o FSC), prodotto da stabilimenti nel raggio di 60 chilometri dal cantiere

17.000

Nuovi posti pallets

2.400 tonnellate

L’utilizzo del legno consente di sequestrare circa 2.400 tonnellate di CO2 che rimarranno immagazzinate nella struttura fino a fine vita

500 volte

Le 2.400 tonnellate di CO2 immagazzinata corrispondono all’emissione di un’automobile media che compie 500 volte il giro del mondo, equivalenti a 20 milioni di km.

Riproduzione riservata

Dettagli tecnici

- Anno:

- 2021

- Aziende:

- Studio Merz Kley Partner, Armalam, Baucon, Kaufmann Bausysteme, Arch. Lukas Burgauner, Automha, Geofondazioni Unionbau

- Paese:

- Italy

- Prodotti:

- LBS VGZ VGS PATROL + TOWER XL